Zlepšenie odolnosti a odolnosti proti korózii Motor s nízkym tlakom oleja je kľúčom k zabezpečeniu stabilnej a bezpečnej prevádzky pri dlhodobom používaní. Pretože nízkotlakové olejové potrubia motora sú zvyčajne vystavené tvrdému pracovnému prostrediu, ako sú vysoké teploty, chemikálie a mechanické opotrebenie, pre tieto faktory je potrebné optimalizovať ich vlastnosti materiálu, dizajn a výrobné procesy. Tu je niekoľko bežných spôsobov, ako zlepšiť odolnosť voči trvanlivosti a korózie ropných rúrok:

Výber materiálu je jedným z najdôležitejších faktorov ovplyvňujúcich trvanlivosť a odolnosť proti korózii ropných rúrok. Rôzne materiály majú rôzne fyzikálne a chemické vlastnosti. Výber vhodných materiálov môže účinne predĺžiť servisnú životnosť ropných potrubí.

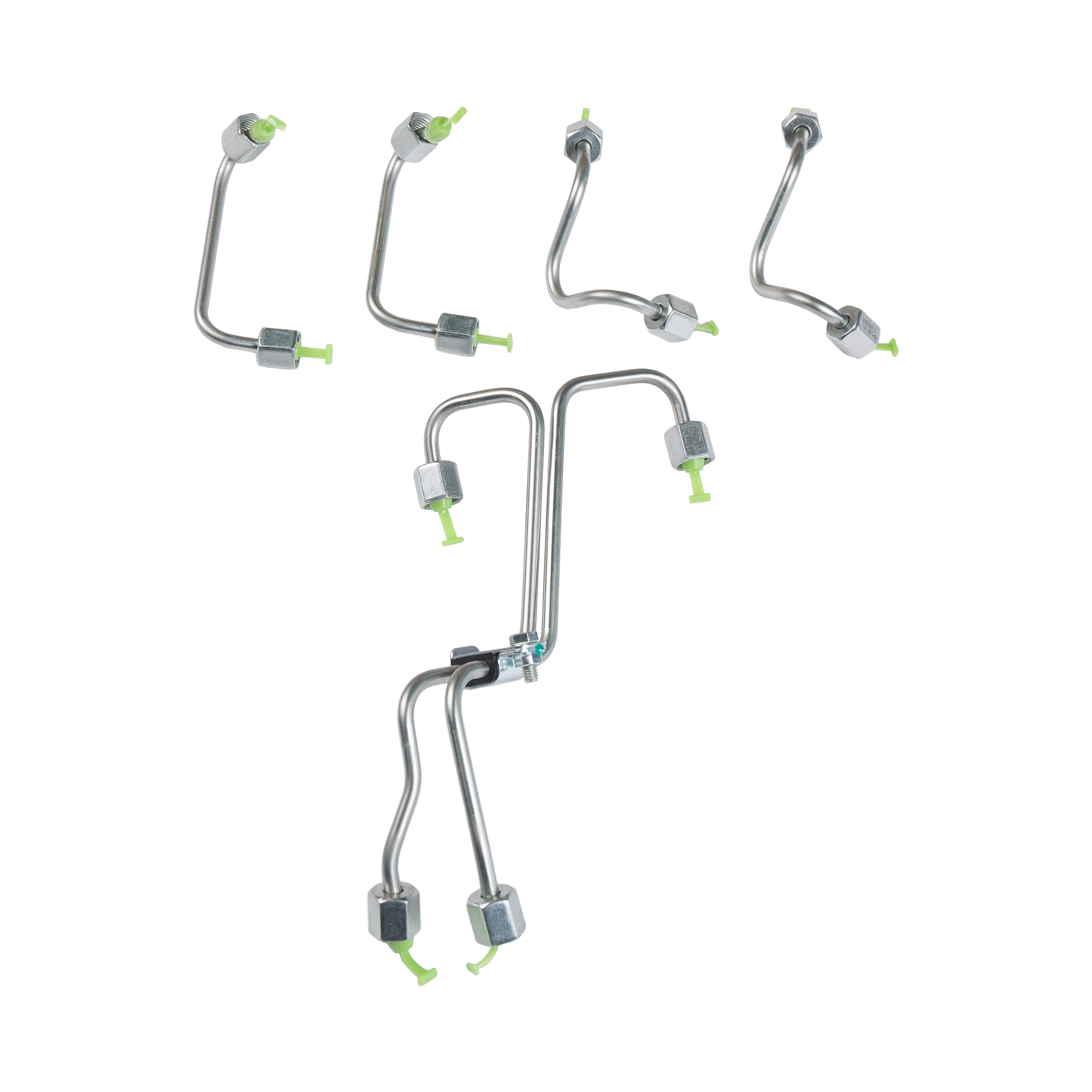

Nerezová oceľ je bežným materiálom odolným voči korózii s vynikajúcou odolnosťou proti korózii, vysokou teplotou odporu a pevnosťou a je vhodný pre prostredie vysokej teploty a vysokej vlhkosti. Použitie z nehrdzavejúcej ocele na výrobu nízkotlakových olejových potrubí môže významne zlepšiť odolnosť proti korózii a trvanlivosť ropných rúrok.

Polyuretánový materiál má dobrú odolnosť proti opotrebeniu, chemickú odolnosť a elasticitu a je vhodný na prepravu kvapalín, ako je mazací olej a palivo. Nízke trenie charakteristík materiálu PU spôsobuje, že olejové potrubie majú lepšiu odolnosť proti opotrebeniu, do istej miery odolávajú starnutiu a môžu sa prispôsobiť rôznym podmienkam prostredia.

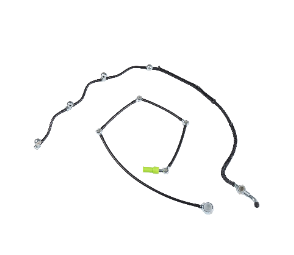

Syntetická guma, ako je chloroprén (CR) a butylová guma (IIR), má dobrú odolnosť proti oleju, odolnosť proti korózii a odolnosť proti starnutiu. Syntetický guma môže účinne zabrániť ropným rúrkam v problémoch, ako je krehkosť a únik v dôsledku chemickej korózie a starnutia.

Gumber fluóru (ako je Viton) má vynikajúcu vysokú teplotu odolnosť, odolnosť proti korózii a chemickú odolnosť. Je obzvlášť vhodný na prepravu oleja pri vysokej teplote a vysokom tlaku, najmä v extrémnych prostrediach.

Na základe tradičných materiálov môže pridanie výstužných materiálov (napríklad uhlíkové vlákna, sklenené vlákno atď.) Môže zlepšiť odolnosť proti korózii, odolnosť proti opotrebeniu a pevnosť v ťahu olejových potrubí. Tieto kompozity môžu tiež znížiť starnutie materiálu a zároveň zlepšiť mechanickú pevnosť.

Povlaky môžu účinne zlepšiť odolnosť ropov na koróziu a predĺžiť ich služobnú životnosť. Aplikáciou ochranného povlaku na povrch olejového potrubia je možné zvýšiť odpor na koróziu a opotrebenie.

Aplikácia vrstvy antikorózneho povlaku (ako je napríklad povlak epoxidovej živice, polyuretánový povlak, keramický povlak atď.) Na povrchu olejového potrubia môže účinne zabrániť tomu, aby sa povrch olejového potrubia dostal do kontaktu s vonkajšími korozívnymi látkami, čím sa zlepšila odolnosť proti korózii. Protikorózne povlaky tiež poskytujú dodatočnú ochranu proti opotrebeniu a znižujú mechanické opotrebenie.

Pre potrubia kovového oleja je galvanizácia bežnou metódou proti korózii. Tým, že pokryla povrch olejovej rúry vrstvou zinku, je možné účinne zabrániť korózii kovu vonkajším prostredím, najmä vo vlhkom alebo morskom prostredí klimatizácie.

Polyetylénové povlaky môže zvýšiť UV odolnosť rúrok olejov a zabrániť problémom so starnutím spôsobené expozíciou UV UV. Pre vonkajšie alebo slnečné prostredie poskytuje polyetylénový povlak efektívnu vrstvu ochrany.

Pre olejové potrubia vo vysokej teplote a vysoko korozívne prostredie sa môžu použiť keramické povlaky. Keramické materiály majú silnú odolnosť proti opotrebeniu a odolnosť proti korózii, čo môže účinne zlepšiť trvanlivosť ropných potrubí v drsnom prostredí.

Optimalizáciou výrobného procesu sa môže zlepšiť štrukturálna pevnosť, odolnosť proti starnutiu a odolnosť proti korózii ropných potrubí. Nasleduje niekoľko dôležitých návrhov na optimalizáciu výrobných procesov:

Vysokoteplotné spracovanie (ako je tepelné spracovanie alebo vulkanizácia) ropných rúrok počas výrobného procesu môže zvýšiť tvrdosť a pevnosť materiálu, čím sa zlepší trvanlivosť ropných rúrok. Súčasne môže ošetrenie vysokej teploty tiež zlepšiť odolnosť materiálov korózie.

Presne regulovanie teploty a tlaku počas výroby môže urobiť molekulárnu štruktúru materiálu olejového rúrky stabilnejšou, čím sa zvýši schopnosť ropného potrubia odolávať vysokým teplotám a chemickej korózii.

Pri použití procesu vnútorného a vonkajšieho povlaku, najmä pre potrubia syntetického gumy alebo plastového oleja, môže ochranná vrstva účinne zabrániť vplyvu vonkajších koróznych faktorov. Rovnomernosť a adhézia povlaku sú rozhodujúce pre zlepšenie odolnosti proti korózii.

Pravidelná kontrola pracovného stavu, stupňa korózie a či existujú problémy, ako je starnutie a trhliny ropných potrubí, je dôležitým krokom pri zabezpečovaní dlhodobej trvanlivosti nízkotlakových olejových potrubí.

Nečistoty, oleja škvrny, nečistoty atď. Na vnútorných a vonkajších stenách olejového potrubia môžu spôsobiť koróziu alebo opotrebovanie materiálu olejového potrubia. Čistiace rúry oleja pravidelne môžu zabrániť korózii alebo slabému prietoku spôsobeným akumuláciou oleja.

Pravidelne vykonávajte testy tlaku a prietoku, aby ste sa uistili, že v ropných potrubiach nie sú žiadne blokády, úniky ani iné problémy. Znaky starnutia alebo poškodenia ropy o rúre je možné zistiť vopred prostredníctvom tlakového testovania.

Pravidelne kontrolujte, či sú na povrchu olejového potrubia praskliny, opotrebenie, korózne značky a ďalšie problémy. Ak zistíte, že povlak olejového potrubia sa odlupuje a kov je odkrytý, opravte povlak v čase, aby ste zabránili ďalšej korózii.

Olejové potrubia, ktoré boli vážne skorodované alebo poškodené, by sa mali včas vymeniť, aby sa zabránilo prasknutiu alebo úniku olejového potrubia, ktoré ovplyvňujú normálnu prevádzku motora.

Prostredníctvom primeraného výberu vysoko koróznych materiálov odolných voči korózii, povlaku s antikoróznymi vrstvami, optimalizovaným dizajnom a pravidelnou údržbou môže byť servisná životnosť ropných potrubí výrazne predĺžená a zlyhania ropných rúrok spôsobené koróziou a opotrebenie je možné znížiť.